發布日期:2020-04-27

發布日期:2020-04-27 來源:綠色裝配式建筑網

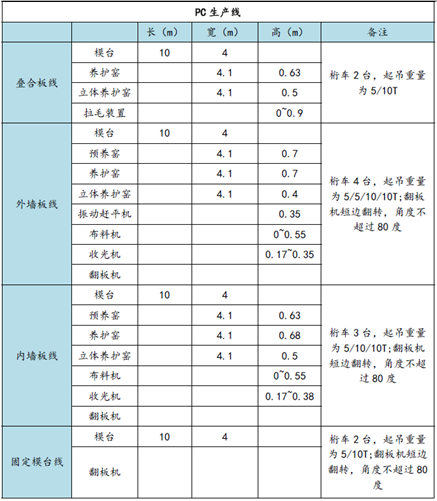

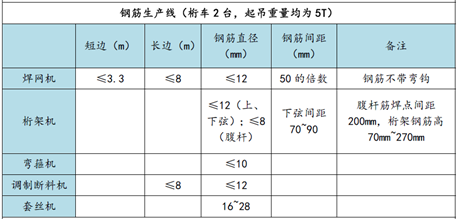

來源:綠色裝配式建筑網★ 模臺尺寸、養護窯尺寸 疊合板、預制內外墻板等主要預制構件的生產模臺、養護窯入口高度等均有最大尺寸限制要求。以下為某構件廠PC生產線的模臺、設備參數統計。 ★ 鋼筋加工機器 焊網機、桁架機、彎箍機、調直斷料機、套絲機等鋼筋加工機器等對鋼筋的長度、間距及鋼筋直徑均有不同的限制要求。以下為某構件廠鋼筋生產線的參數統計。 ★ 材料采購 灌漿套筒型號、連接件種類、吊釘吊環樣式等。 ★ 固定模臺與流水線的比例 異形構件、三維構件無法進行流水線生產。 ★ 常見的生產工藝 如三明治墻板采用正打或反打工藝、樓梯是側式生產或平打生產。 ★ 運輸道路 施工現場及途中運輸道路限高、限寬、道路等級以及運輸車輛型號尺寸對預制構件的最大高度、最大寬度以及最大重量的限制。

預制構件從下單到供貨的周期一般在80~110天。其中45~60天為構件加工圖深化時間,10天為模具設計時間,20~30天為模具加工組裝時間,4~7天生產第一、二層構件。(具體時間因構件類型、標準化程度、構件復雜程度等不同而存在差異)

其中深化圖時間受施工圖設計質量的影響較大,而深化圖的深度、精細化程度以及變更量直接關系到構件加工是否順利。因此,把控設計質量、協調各參與單位共同校核,能有效避免因圖紙問題導致構件加工延誤或出現大量返工、剔槽等情況。

一般情況下,墻板構件的吊裝時間在0.5小時左右,疊合板的吊裝時間在15分鐘左右,預制樓梯的吊裝時間在15分鐘左右。

★ 預制墻板施工工序

清理安裝基礎面→外墻外側封堵條安放→構件底部設置調整標高墊片→構件吊裝安放→安裝斜向支撐及固定角碼→構件調整對齊→連接點鋼筋綁扎、管線敷設→接縫周圍封堵→灌漿→現澆連接段模板支設→現澆連接段混凝土澆筑→拆除支撐。

★ 疊合板施工工序

架設裝配支撐→清理支座面→放置預制樓板→檢查封堵預制構件接縫處→安裝側面和開口處模板→安裝管線等預埋件→布設對接處配筋、附加配筋→敷設上層分布筋→濕潤表面→澆筑混凝土→現澆連接段混凝土澆筑→拆除支撐。

★ 預制樓梯施工工序

預制樓梯板安裝的準備→彈出控制線并復核→樓梯上下口做細石混凝土找平→樓梯板起吊→樓梯板就位、校正→固定→連接灌漿→檢查驗收(因為樓梯無建筑面層做法,安裝控制重點是樓梯梯板頂面標高控制)。

★ 預制疊合陽臺板施工工序

預制疊合陽臺板安裝準備→彈出控制線并復核→陽臺支撐體系施工→陽臺板起吊、就位→陽臺板校正→機電管線鋪設→上鐵鋼筋綁扎→檢查驗收→澆筑混凝土。

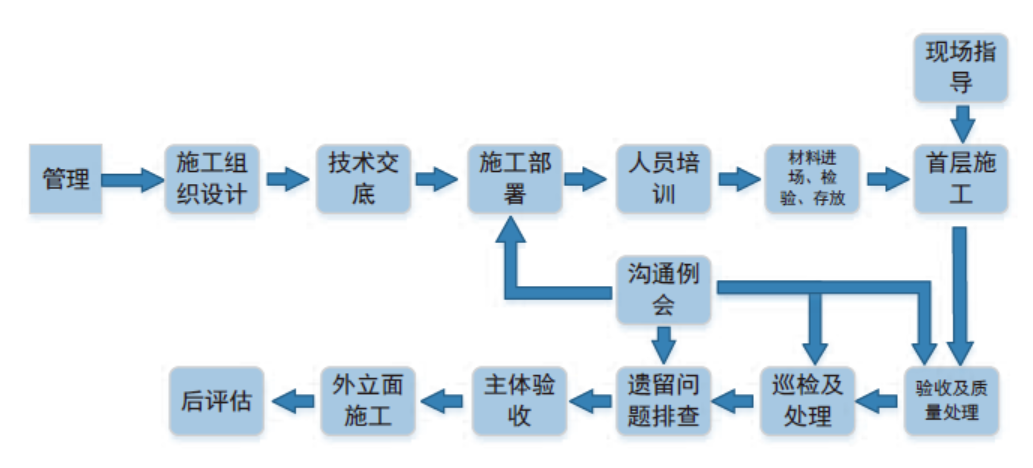

★ 施工部署流程

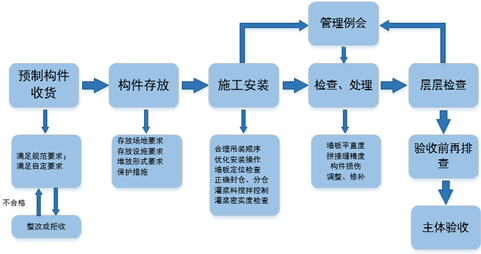

★ 現場管理流程

★ 預制構件管理流程

目前部分施工企業的裝配式建筑實施經驗有限,因此在項目開展中需要花費大量的工期來摸索嘗試,且質量不可控。項目中期或有所好轉,但由于施工方法、管理方式等不先進,工期達不到最理想狀態;施工問題,全樓一錯到底;并且施工企業對設計圖紙不能糾錯與改進,對構件加工不能提出合理意見。以下列舉了部分裝配式建筑施工常見的質量問題:

? 施工相關技術和管理人員問題

所有參與現場施工的管理人員和技術人員應開展嚴格的管理和技術培訓,培訓合格后方可進行施工,總包單位應制定詳細的培訓和考核制度。應選用有經驗的、專業化的灌漿隊伍和產業工人,相關隊伍和人員的資歷、經驗等應報建設單位、監理單位認可后方可進場施工。

? 技術方案策劃不合理問題

塔吊布置不合理導致施工效率、經濟性欠缺;腳手架方案問題;構件堆場雜亂;構件吊點布置不合理、吊具產品質量問題;大跨度板的支撐方案不合理;樓板的整體支撐方案需優化等。

? 施工工藝不規范問題

外葉墻板漲模;交接層鑿毛未清理干凈;外伸箍筋截斷;墻體縱筋綁扎不滿足設計構造要求;封漿材料削弱結合面抗剪能力;封漿料進入套筒;灌漿不密實;樓板的后澆段漲模、養護時間不足提前拆除支撐系統等。

? 施工精度問題

轉換層鋼筋定位精度、鋼筋外伸長度不足等;墻面垂直度不滿足要求,產生累積誤差;外葉板接縫處寬度誤差較大導致接縫處防水工程施工質量不達標且影響建筑立面美觀;樓板澆筑超厚等。

? 成品保護措施問題

? 安全生產管理問題

預制構件加工和現場施工開始之前,總包單位應提供完整的構件加工和現場施工技術方案(含管理制度、技術和工人培訓方案、主要構件加工工藝方案、主要施工工序工藝方案、加工和施工質量控制專項方案、檢驗和驗收制度等),報建設單位、設計單位、監理單位審核,經審核確認后方可開始構件加工和現場施工。

應選擇具有實際裝配式工程經驗的監理團隊參與項目的全面質量監管工作。監理單位在開展工作之前,應提交完善的監理大綱,并對影響到建筑質量的關鍵產品、構件、工序,制定全面的監督管理措施和制度,并嚴格執行。監理大綱應報業主單位和設計單位審核。